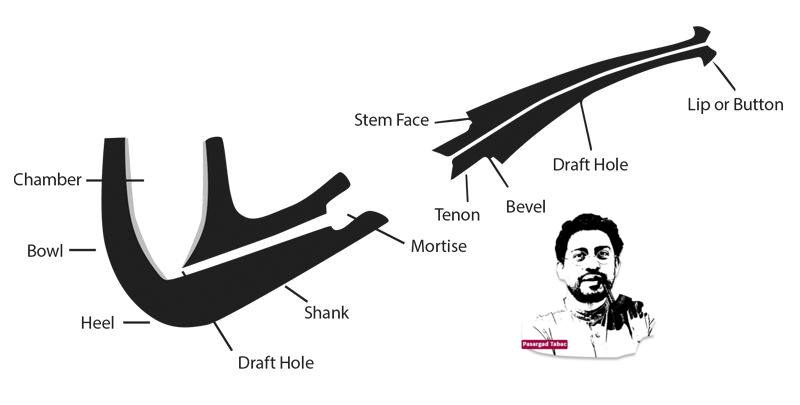

اجزاء ساختاری پیپ ، استم پیپ

از حدود ۳۰ سال پیش، به اشتراک گذاری اطلاعات و تعامل بین سازندگان پیپ در سطح جهان تغییر کرد. پیش از این، حداقل در آمریکای شمالی تصور میشد که این هنر باید با اجرای انفرادی آن آموخته شود.

کتاب Pimos’s Guide to PipeCrafting at Home تنها منبع برای سازندگان پیپ بصورت مدرن و امروزی بود. کتاب فوقالعادهای است و هزاران نفر به عنوان اولین قدم برای ساخت پیپ به آن وابسته بودهاند، اما نمیتواند حاوی تمام جزئیات لازم برای ساخت پیپ باشد!

در گذشته به جز مواردی خاص و اندک ، بیشتر پیپهای صنعتی ساخت آمریکا از استمهای تولیدی به صورت آماده استفاده میکردند که گاهی برای زیبایی، راحتی و جریان هوا تفاوتهایی داشتند اما اغلب با تغییرات و تفاوتهایی بسیار جزئی. استمهای تولیدی از ولکانیت در حرارت بالا قالبگیری به صورت تزریقی ساخته میشوند و به حجم گوگرد بیشتری نیاز دارند که در طول عمر لوله باعث اکسیداسیون میشود. در قسمت داخل، کانال مسیر هوایی و دود از یک قطر در تنون به قطر کوچکتر در مرکز و حتی تا زمانی که به سمت لبه کوچک تر میشد.

سنباده زدن یا صیقل دادن کمی در مسیر هوایی و کانال دود انجام میشد – تراشههای باقیمانده در هر کاهش قطر باعث تلاطم و تجمع رطوبت در اسموک نهایی میشد. استمهای پیپ به اندازه بالقوه خود دود نمیکردند و اغلب قرار گیری آنها در بین دندان در دهان راحت نبود. استمهای تولیدی در طول سالها بهبود یافتهاند.

تقریباً هیچ ابزار تخصصی مانند چاکهای تراش برای پاشنهها وجود نداشت – اگرچه در حال حاضر در دسترس است، در آن زمان باید به صورت فردی طراحی و ساخته میشد. هر مرحله یک فرآیند پُرزحمت خودآموزی در زمینه ابزارسازی و کاردست بود و آموزش ساخت پیپ سالها طول میکشید. برخی بیشتر از دیگران پیشروی کردند، اما در کل، یک روند انفرادی بود. از آنجایی که سازندگان پیپ برای فضای محدود قفسه در مغازهها با یکدیگر رقابت میکردند (در آن زمان فروش پیپهای اینترنتی وجود نداشت)، بسیاری در مورد به اشتراک گذاشتن آنچه که برای یادگیری زمان و تلاش زیادی صرف کرده بودند، تردید داشتند.

با رشد اینترنت، تکنیکهای پیشرفته آنلاین شدند. علاوه بر این، سازندگان پیپ مانند کوک، جف گراسیک، تام التانگ، جودی دیویس، تاد جانسون و بسیاری دیگر به دلیل مهمان نوازی و تمایل خود برای میزبانی از سازندگان جوان مشهور بوده و هستند. این استادکاران و دیگرانی مانند آنها انگیزه یک تغییر فرهنگی را ایجاد کردند که ثابت شده است برای سرگرمی نیز بسیار مفید است، منحنی یادگیری را تسریع کرده و کیفیت حرفهای عالی را ایجاد میکند.

ترفندی وجود داشت که کلکسیونرهای باهوش در نمایشهای مربوط به پیپ، وقتی روی میز پیپها توسط یک سازنده نسبتاً جدید نگاه میکردند، استفاده میکردند. تنها چیزی که برای دانستن پیشرفت آنها لازم بود این بود که به شکاف لبه یکی از پیپهایشان نگاه کنند. یک سوراخ ساده و گرد برای کانال دود و مسیر هوایی چیزی رایج بود. شکافهای بیضی شکل و قیف شده و صیقلی قلمرو شازندگان پیپ صنعتگر درجه بالا و اساتید هنری بود.

پس از اینترنت و متعاقب آن به اشتراکگذاری اطلاعات، ترفند لب پیپ از کار افتاد. سازندگان خیلی زودتر در دوران حرفهای خود دهانههای دیدنی میساختند و پیچیدگی پیپسازی آمریکایی پیشرفت کرد. سازندگان پیپ از ایالات متحده به دانمارک سفر کردند تا از بهترینها بیاموزند و تکنیکهایی را که آموخته بودند با خود به خانه میآوردند.

تنها چند سازنده آمریکایی در دهه ۹۰ میتوانستند پیپهایی نزدیک به استادان دانمارکی تولید کنند اما ظرف چند سال، پیپهای آمریکایی با همتایان دانمارکی خود رقابت کردند. بحث در مورد قیف کردن کانال دود در لبه برای حفظ جریان هوا به طور جدی تنها در اواخر دهه ۹۰ شروع شد و ۱۰ سال بعد این روش رایج شد و تکنیکها و کیفیت تکمیل با این بهبود همراه بود.

این نوع شکلدهی شکاف در پیپهای بارلینگ قدیمی و بسیاری از نمونه های سبک دانمارکی برمیگردد و کمی طول کشید تا بخشی از فرهنگ تولید پیپهای آمریکایی شود.

نمونههای اولیه پیپهای ساخته شده

پیپهای ساخته شده توسط Mike Butera و J.T.Cooke نمونههای اولیه بودند. ریک نیوکمب فرد مهم و بزرگی بود که مقاله مینوشت و در مورد اهمیت جریان هوای عالی در پیپها سخنرانی میکرد. کلکسیونرها حتی گزینش گرتر شدند زیرا انتخابهایشان به طور تصاعدی افزایش یافت.

جودی دیویس یکی از سازندگان مطرح پیپ میگوید: سه چهارم اینچ اول استم یکی از مهمترین بخشهای کل پیپ است، زیرا اساساً اگر پیپ در دندانهای شما احساس خوبی ایجاد نکند، مهم نیست که چقدر شما آن پیپ را دوست دارید این احتمال بسیار زیاد است که برای اسموک آن پیپ اشتیاق کمی داشته باشید، ممکن است چند بار آن را بکشید، اما بعد از مدتی از چرخه اسموک شما خارج می شود، زیرا در بین دندان ها احساس خوبی ایجاد نمیکند.

بخشی از دلیل گرایش بسیاری به پیپهای صنعتی این است که آنها به سطحی از تشخیص رسیدهاند که استمهای دستساز را راحتتر از استمهای تولیدی تشخیص میدهند.

استمهای دستساز میتوانند ۳۰ تا ۵۰ درصد از زمانی را که سازنده بر روی ساخت پیپ صرف میکند به خود اختصاص دهند و به طور قابل توجهی به قیمت نهایی میافزاید. همانند دانستن تاثیر یک استم تولید انبوه بر روی کیفیت اسموک با یک استم دستساز تقریباً نشدنی نیست. اگر استمهای تولید انبوه میتوانستند به خوبی عمل کنند، تعداد کمی از صنعتگران استمها را با دست می ساختند و در نتیجه مصرف کننده نهایی هزینه یک عنصر غیر ضروری را پرداخت نمی کرد!

پیپهای کارخانهای بدون شک میتوانند دارای کیفیت اسموک خوبی باشند. بخشی از دلیل اینکه هر پیپی را میتوان اسموک کرد، ذات خود برایر است: هر بلوک برایر طعم یا رفتار یکسانی ندارد. هر کدام دارای سطوح مختلفی از تانن و شیره هستند، در خاکهای مختلف رشد کردهاند و در کارخانه چوب بری و علاوه بر آن در کارگاه پیپساز عملآوری شدهاند.

آنچه که مهندسی برتر استم دستساز ارائه میدهد، احتمال بیشتری برای داشتن اسموکی با کیفست از یک بلوک خاص از برایر را ارائه میدهد. یک پیپ بی کیفیت با استم بد ساخته شده افتضاح است اما با اشتم خوش ساخت میتواند بهتر باشد. یک پیپ عالی با استم ضعیف ممکن است اسموک خوبی داشته باشد، اما اگر سازنده از مهندسی استم دستساز در ساخت آن استفاده کند، میتواند اسموک عالی داشته باشد.

ولکانیت در مقابل اکریلیک: بیشتر صنعتگران از ولکانیت استفاده میکنند که به آن آبنیت نیز میگویند، زیرا در بین دندانها نرمتر از اکریلیک است و محبوبتر است. کسانی که ساقههای اکریلیک را ترجیح میدهند، از اکسیداسیون اجتناب میکنند، اما اکریلیک سختتر و تقریباً شبیه شیشه است.

بنابراین انتخاب این است: ولکانیت برای راحتی همراه با نیاز به مراقبت مداوم برای مبارزه با اکسیداسیون، یا اکریلیک، که سختتر و شاید راحتتر به هم بچسبد و شکنندهتر است، اما رنگهای بکر را تا آخر عمر حفظ میکند.

آکریلیک خیلی خیلی سریعتر پولیش میشود، بنابراین نیازی به سمباده زدن زیاد ندارید و روند کلی ساخت ساخت پیپ، تا حدودی آسانتر و سریعتر از آبنیت به پایان میرسد، اگرچه شاید آبنیت مادهای بسیار بادوام تر و راحتتر و بهتر باشد.

کارخانهای که دهانهای اکریلیک را میسازند، اساساً میتوانند هر شکل انتخابی را با یک دستگاه کنترلشده با رایانه بازآفرینی کند. اما هیچ مرکز تولیدی وجود ندارد که همین کار را با آبنیت انجام دهد. همچنین، آبنیت به عنوان یک قاعده در هر واحد اندازه گیری بسیار گرانتر است. از نظر وزن یا اندازه، نسبت به اکریلیک.

گزینه دیگر، نسخههای قالبی است و برای قالب گیری آبنیت، باید از عیار کمتری نسبت به آنچه که در کارگاه شخصی استفاده میشود، در تولید انبوه استفاده کرد.

استمهای مخروطی و زینی

استمهای مخروطی و زینی Jeff Gracik پیپهای خود را تقریباً منحصراً با استمهای زین میسازد. او آنها را بسیار راحتتر میبیند و مشتریانش هم با آن موافق هستند. استم زینی به طور کلی کاملاً صاف نیست، همچنین دارای یک مخروط متوسط است، اما زاویه آن نسبت به شکاف لبه نسبت به استم مخروطی کمتر است.

جودی استمهای مخروطی را بیشتر میسازد. این فقط به شکل و طول ساقه و اندازه کلی پیپ بستگی دارد. با هر استم زیر، مثلاً ۱.۷۵ تا ۲.۰۰ دو اینچ، شما یک استم مخروطی خیلی راحت نخواهید داشت.

برای چیزی مانند بیلیارد مستقیم، بهتر است به جای اینکه آن را به سمت داخل به سمت کانال دود منحنی کنید، بالا و پایین آن را صاف نگه دارید.

جودی میگوید: “شما نمیخواهید منحنی به سمت داخل باشد تا آخرین تکه استم شما صافتر و راحتتر شود.”بنابراین تنها راه رسیدن به این هدف داشتن استم بلندتر است. استم مخروطی بلندتر، زاویه کمتری را از جلوی شکاف لبه ایجاد میکند.

یک مثال خوب از آن راینر باربی است. او معمولاً از استمهای بلند و ظریف استفاده میکرد و پیپهای او، ظاهر و احساس خوبی دارند. بنابراین وقتی از روش او استفاده کنیم، از استمهای بلندتر، ظریف و در مرکز با استمهای بلندتر استفاده باید کرد.

اسلات

سازندگان به جای کاهش قطر کانال دود با سه مته مختلف، از فرم مخروطی برای انتقال صاف و تدریجی استفاده میکنند. شاید مهمتر از آن، قیف کردن کانال دود در شکاف لبه باشد.

کانالهای دود برای پیپهای صنعتی مدرن از هرگونه ساخت و ساز در جریان هوا جلوگیری میکند. با این حال، در شکاف لبه، ارتفاع قطعه دهانی کمتر از قطر لازم کانال دود است. بنابراین، کانال باید کوچکتر باشد یا برای جریان هوای ثابت، می توان آن را باز کرد تا جریان هوای مشابهی را که اگر در همان قطر حفظ میشد، در خود جای دهد.

جودی میگوید: “من ابزاری دارم که از آن برای اسلات استفاده میکنم. در واقع این را از جیم کوک یاد گرفتم. V را عمیقاً در اشتم برش میدهد. بنابراین همانطور که بیت به سمت پایین میرود، به سمت بیرون میرود. شبیه به نیشگون گرفتن یک نی است. از بالا به پایین نازکتر میشود، اما در عین حال گستردهتر میشود، بنابراین هیچ محدودیتی در جریان هوا وجود ندارد. زیرا این باعث ایجاد مجموعهای از مشکلات مربوط به رطوبت و تجمع مواد در آن نقاط میشود.

مورتیس و تنون

تنونها معمولاً از همان ولکانیت یا اکریلیک استم ساخته میشوند یا از دلرین، مادهای نرم و لطیف که هنگام مونتاژ یا جدا کردن لوله به طرز تحسینبرانگیزی کار میکند. برای مدت طولانی، جودی همان ماده ساقه را برای تنون ترجیح میداد.

او میگوید: “در این سالها چند کار متفاوت انجام دادهام. تا دو سال پیش هرگز دوست نداشتم از Delrin استفاده کنم، همیشه از Ebonite استفاده میکردم زیرا فکر میکردم اگر دلرین آنقدر قوی باشد و پیپای که افتاده بشکند، استم میشکند تا تنون. اما با Ebonite شانس خوبی بود که به جای تنون شکسته شود و من میتوانستم آن را راحتتر درست کنم.

دلرین، تناسب و پایان مقاومت ناپذیری دارد، اگرچه احتمالاً برای چسباندن مناسب کمی زمان بیشتری لازم است و کار آمادهسازی بیشتری را میطلبد.

ناحیه از پیپ که بیشتر مستعد تجمع انباشته و رطوبت است در مورتیس و تنون است. جف میگوید: “تنون باید در پشت ماشه قرار بگیرد تا جایی که رطوبت جمع شود و تلاطم ایجاد شود، هیچ شکافی نداشته باشید وگرنه پیپ شما قل قل میکند.”

کوک یکی دیگر از سازندگان مطرح پیپ قسمت صورت را به گونه ای طراحی میکند که هیچ شکافی ظاهر نشود. در این حالت یک مشکل در مواردی است که تنون در اثر گرمای اسموگ کردن کمی منبسط میشود و میتواند استم را کمی به بیرون از مورتیس فشار دهد. با این حال، احتمال آن نادر رخ است و بهتر از داشتن یک پیپ قلقل کننده است.

جودی میگوید: “همه چیز برقراری تناسب است. هنگامی که از یک بیلیارد مستقیم جدا میشوید، همه چیز عجیب میشود. به محض اینکه یک پیپ را خم میکنید، باید مسیر هوایی را مجدد تنظیم کنید، باید تعدادی از عناصر را اصلاح کنید.”

جیم کوک، طبق اطلاعات موجود، اولین آمریکایی و احتمالاً اولین کسی بود که مهندسی سنتی را که از چهار میلیمتر به سه تا دو و نیم کاهش، اصلاح و تغییر داد، بنابراین او آن را تا چهار میلیمتر باز کرد و سپس یک قیف بسیار عریضتر در انتهای شکاف ایجاد کرد تا به ایجاد یک بعد منسجمتر در سراسر مسیر کمک کند. این تغییر کمک میکند که پیپ برای مدت طولانی تری روشن بماند و اسموک احساس بهتری داشته باشد، با احتمال کمتری برای ایجاد رطوبت.

مهندسی عالی تمام این دههها آزمایش و اصلاح تکنیکهای قدیمیتر در پی یک هدف واحد بوده است: رسیدن به کیفیت اسموک بهتر.

هنگامی که تلاطم هوایی در کانال پیشین رخ میدهد، رطوبت تشکیل میشود، قلقل ایجاد میشود و به طور کلی نا مطلوب است. با صاف کردن کانال دود و تنظیم جریان هوای ثابت، اسموک خشکتر و خوش طعمتر به دست میآید. سازندگان پیپ برای بهبود در هر کجا که میتوانند با مشکلات زیادی دست و پنجه نرم میکنند و ۳۰ سال گذشته ثابت کردهاند که به طرز شگفتانگیزی سازنده بودهاند. پیپهای هنری به بالاترین میزان بازدهی اسموک رسیدهاند و ما علاقهمندان از مزایای آن بهرهمند شدهایم.

ماسترو رحیمی اولین طراح و سازنده اصولی پیپ در ایران همواره پیپهایی با استمهایی خاص و حتی پیپهایی با سیستم هایی به روز طراحی و تولید کردهاند، تعمیرات پیپ و مرمت پیپ مشکل همیشگی پیپکشها یا پایپ اسموکرها بوده است و این نگرانی را ماسترو رحیمی کاملا رفع کردهاند و به جرات میتوان گفت ماسترو رحیمی تنها مرمت گر حرفهای پیپهای کلکسیونی در ایران میباشند.

شما میتوانید برای تهیه پیپ و ادوات آن به صورت آنلاین در وب سایت فروشگاه پاسارگاد تاباک یا از وبسایت ماسترو رحیمی بصورت حضوری آن را تهیه کنید.

5 دیدگاه دربارهٔ «اجزاء ساختاری پیپ ، استم پیپ»

بسیار مطلب جذابی بود

دوبار بار خوندمش

درود بر پدر پیپ ایران

ممنونم هستید و ما از مطالبتون بهره میبریم

بسیار مطلب جالبی بود

ممنونم از درج این مطالب فوق العاده ارزشمند

درود بر ماسترو رحیمی عزیز

واقعا عالی بود

بسیار مقاله جذابی بود

اون قسمت اخرش که نوشته :

به جرات میتوان گفت ماسترو رحیمی تنها مرمت گر حرفهای پیپهای کلکسیونی در ایران میباشند.

این بارها برای بنده اثبات شده

۳تا پیپ از پدرم داشتم

تو المان پیش چندتا از اساتید بردم گفتن کاذیش نمیشه کرد

با معرفی یکی از دوستان با پدرد پیپ ایران ماسترو رحیمی اشنا شدم

ایشان هم با دقت و ظرافت تمام و با علم و معجزه ی دستانشان پیپ های من رو احیا کردند…

فقط خواستم تشکری دوباره کرده باشم